Inovacijos skatina tekstilės efektyvumo revoliuciją: naujos kartos išmanusis „Leno“ įrenginys skatina pramonės atnaujinimą

2025-11-27

Neseniai buitinių tekstilės mašinų sektoriuje įvyko proveržis – po daugelio metų technologinio tobulinimo, naujos kartos išmanusis „Leno“ įrenginys, apjungiantis tris pagrindinius privalumus: didelio tikslumo valdymą, mažas energijos sąnaudas ir prisitaikymą prie įvairių audinių, oficialiai pradėtas gaminti masiškai ir pateiktas rinkai. Šį gaminį kartu sukūrė pirmaujančios pramonės įmonės ir mokslinių tyrimų institucijos, kad jis nuodugniai išspręstų tokias pramonės problemas kaip lengvas siūlų slydimas greitojo audimo metu, sudėtingas derinimas ir didelės energijos sąnaudos, būdingos tradiciniams „Leno“ įrenginiams, ir teiktų tekstilės įmonėms svarbią techninę pagalbą, siekiant sumažinti išlaidas ir pagerinti efektyvumą.

Tekstilės pramonė, kaip svarbi gamybos pramonės sudedamoji dalis, labai priklauso nuo „Leno“ įrenginio – pagrindinio staklių priedo, kuris tiesiogiai lemia audinių kraštų kokybę, audimo stabilumą ir gamybos efektyvumą. Tradiciniai gaminiai dažnai susiduria su tokiomis problemomis kaip atsilaisvinę kraštai, didelis siūlų lūžimo dažnis ir nepakankamas prisitaikymas, kai audžiami sudėtingi audiniai, pavyzdžiui, didelio tankio ir tirščių audiniai arba elastingi pluoštai, todėl tampa kliūtimi, ribojančia tekstilės įmonių gamybos pajėgumų didinimą.

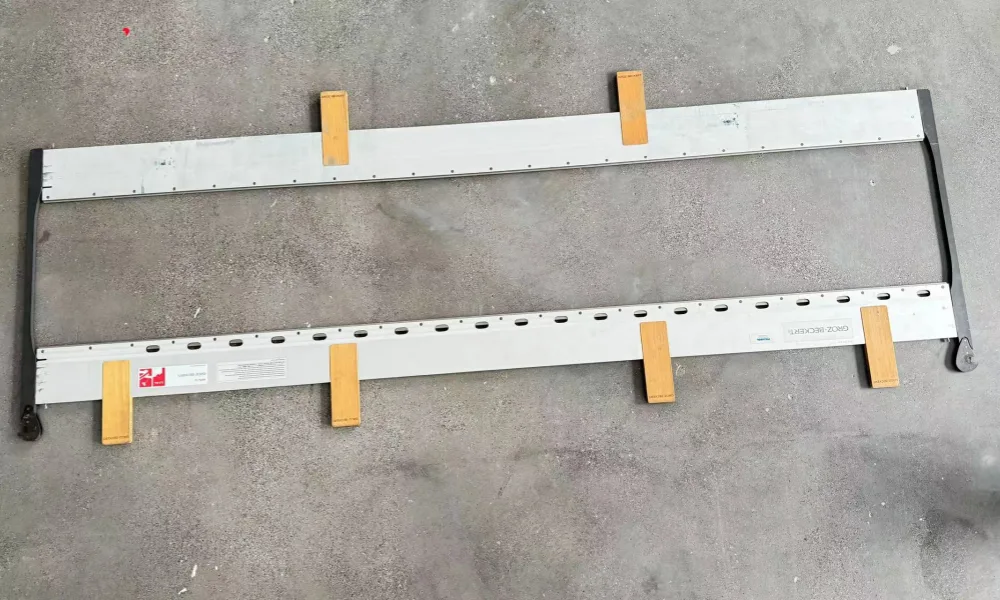

Naujos kartos išmanusis „Leno“ įrenginys pasiekia proveržio dėl trijų pagrindinių technologinių inovacijų: jame naudojamas servo variklis, skirtas tiksliai valdyti siūlų įtempimą, o paklaidos neviršija ±0,1 N, užtikrinant tolygų ir sklandų kraštų audimą dideliu greičiu veikiant; jame įrengta išmanioji energijos suvartojimo optimizavimo sistema, kuri sutaupo daugiau nei 30 % daugiau energijos, palyginti su tradiciniais gaminiais, o metinės elektros energijos sąnaudos viršija dešimt tūkstančių juanių vienam įrenginiui; ir jis pasižymi novatoriška moduline konstrukcija, kuri gali greitai prisitaikyti prie pagrindinių staklių tipų, tokių kaip vandens srovės, oro srovės ir rapierių staklės, suderinamos su įvairiais audiniais, įskaitant medvilnę, liną, šilką, cheminius pluoštus ir mišinius, sutrumpinant derinimo laiką iki 15 minučių ir žymiai sumažinant darbo sąnaudas.

„"“Šio „Leno“ įrenginio įdiegimas padidino mūsų aukščiausios klasės audinių audimo kvalifikacijos rodiklį nuo 92 % iki 98,5 %, 15 % padidino gamybos linijos greitį ir 8 % sumažino bendras gamybos sąnaudas“, – teigė didelės tekstilės įmonės Džedziango provincijoje, kuri buvo viena pirmųjų, išbandžiusių šį produktą, gamybos direktorius. Šiuo metu produktas yra gavęs kelis nacionalinius išradimų patentus ir yra sertifikuotas pagal ISO9001 kokybės sistemą. Be vidaus rinkos, jis taip pat eksportuojamas į tekstilės pramonės centrus Pietryčių Azijoje ir Europoje, sulaukdamas plataus užsienio klientų pripažinimo.

Pramonės ekspertai atkreipia dėmesį, kad masinė intelektualiojo „Leno“ įrenginio gamyba ir diegimas ne tik užpildo technologinę spragą aukščiausios klasės tekstilės mašinų priedų srityje šalies viduje, bet ir skatina tekstilės pramonės transformaciją nuo didelio masto plėtros iki kokybės ir efektyvumo. Ateityje, giliai integruojant skaitmenines ir intelektualias technologijas tekstilės mašinų srityje, atsiras efektyvesnių, energiją taupančių ir išmanesnių pagrindinių priedų, kurie suteiks naują impulsą pasaulinės tekstilės pramonės ekologiškai ir mažai anglies dioksido į aplinką išskiriančiai plėtrai.